Acest articol vă oferă o introducere cuprinzătoare în cerințele procesului de coacere a plăcilor de circuite PCB și recomandări de economisire a energiei.Odată cu criza energetică globală din ce în ce mai gravă și întărirea reglementărilor de mediu, producătorii de PCB au propus cerințe mai mari pentru nivelul de economisire a energiei al echipamentelor.Coacerea este un proces important în procesul de producție de PCB.Aplicațiile frecvente consumă cantități mari de energie electrică.Prin urmare, modernizarea echipamentelor de coacere pentru a îmbunătăți conservarea energiei a devenit una dintre modalitățile pentru producătorii de plăci PCB de a economisi energie și de a reduce costurile.

Procesul de coacere aproape trece prin întregul proces de producție a plăcilor de circuite PCB.Următoarele vă vor prezenta cerințele procesului de coacere pentru producția de plăci de circuite PCB.

1. Etapele procesului necesare pentru coacerea plăcilor PBC

1. Laminarea, expunerea și rumenirea în producția de panouri din stratul interior necesită intrarea în camera de uscare pentru coacere.

2. Direcționarea, tăierea și șlefuirea după laminare sunt necesare pentru a elimina umezeala, solventul și stresul intern, pentru a stabiliza structura și pentru a îmbunătăți aderența și pentru a necesita un tratament de coacere.

3. Cuprul primar după forare trebuie copt pentru a promova stabilitatea procesului de galvanizare.

4. Pretratarea, laminarea, expunerea și dezvoltarea în producția stratului exterior necesită toate căldura de coacere pentru a determina reacții chimice pentru a îmbunătăți performanța materialului și efectele de prelucrare.

5. Imprimarea, precoacerea, expunerea și dezvoltarea înainte de masca de lipit necesită coacere pentru a asigura stabilitatea și aderența materialului măștii de lipit.

6. Decaparea și imprimarea înainte de imprimarea textului necesită coacere pentru a promova reacțiile chimice și stabilitatea materialului.

7. Coacerea după tratarea suprafeței OSP este crucială pentru stabilitatea și aderența materialelor OSP.

8. Trebuie copt înainte de turnare pentru a asigura uscarea materialului, pentru a îmbunătăți aderența cu alte materiale și pentru a asigura efectul de turnare.

9. Înainte de testarea sondei zburătoare, pentru a evita falsele pozitive și evaluările greșite cauzate de influența umidității, este necesară și procesarea coacerii.

10. Tratamentul de coacere înainte de inspecția FQC este de a preveni umiditatea de pe suprafață sau din interiorul plăcii PCB să facă rezultatele testului inexacte.

2. Procesul de coacere este, în general, împărțit în două etape: coacere la temperatură înaltă și coacere la temperatură joasă:

1. Temperatura de coacere la temperaturi ridicate este în general controlată la aproximativ 110°C, iar durata este de aproximativ 1,5-4 ore;

2. Temperatura de coacere la temperatură scăzută este în general controlată la aproximativ 70°C, iar durata este de 3-16 ore.

3. În timpul procesului de coacere a plăcii de circuite PCB, trebuie utilizate următoarele echipamente de coacere și uscare:

Cuptor tunel vertical, cu economie de energie, linie de producție de coacere cu ridicare a ciclului complet automată, cuptor tunel cu infraroșu și alte echipamente de cuptor cu circuite imprimate PCB.

Diferite forme de echipamente de cuptor cu PCB sunt utilizate pentru diferite nevoi de coacere, cum ar fi: astuparea orificiilor pentru placa PCB, coacerea serigrafiei cu masca de lipit, care necesită operațiuni automate de volum mare.Cuptoarele tunel cu economie de energie sunt adesea folosite pentru a economisi multă forță de muncă și resurse materiale, obținând în același timp o eficiență ridicată.Operare eficientă de coacere, eficiență termică ridicată și rată de utilizare a energiei, economică și ecologică, este utilizată pe scară largă în industria plăcilor de circuite pentru pre-coacerea măștilor de lipit și post-cocerea textului plăcilor PCB;în al doilea rând, este mai folosit pentru coacerea și uscarea umidității plăcii PCB și a stresului intern.Este un cuptor vertical cu circulație a aerului cald, cu costuri mai mici de echipamente, amprentă mică și potrivit pentru coacere flexibilă în mai multe straturi.

4. Soluții de copt pentru plăci de circuite PCB, recomandări pentru echipamentele cuptorului:

Pentru a rezuma, este o tendință inevitabilă ca producătorii de plăci de circuite PCB să aibă cerințe din ce în ce mai mari pentru nivelurile de economisire a energiei ale echipamentelor.Este o direcție foarte importantă pentru a îmbunătăți nivelul de economisire a energiei, a economisi costurile și a îmbunătăți eficiența producției prin modernizarea sau înlocuirea echipamentelor de proces de coacere.Cuptoarele tunel cu economie de energie au avantajele economisirii energiei, protecției mediului și eficienței ridicate și sunt în prezent utilizate pe scară largă.În al doilea rând, cuptoarele cu circulație a aerului cald au avantaje unice în plăcile PCB de ultimă generație care necesită o coacere de înaltă precizie și curățenie, cum ar fi plăcile suport IC.În plus, au și raze infraroșii.Cuptoarele tunel și alte echipamente pentru cuptor sunt în prezent soluții de uscare și întărire relativ mature.

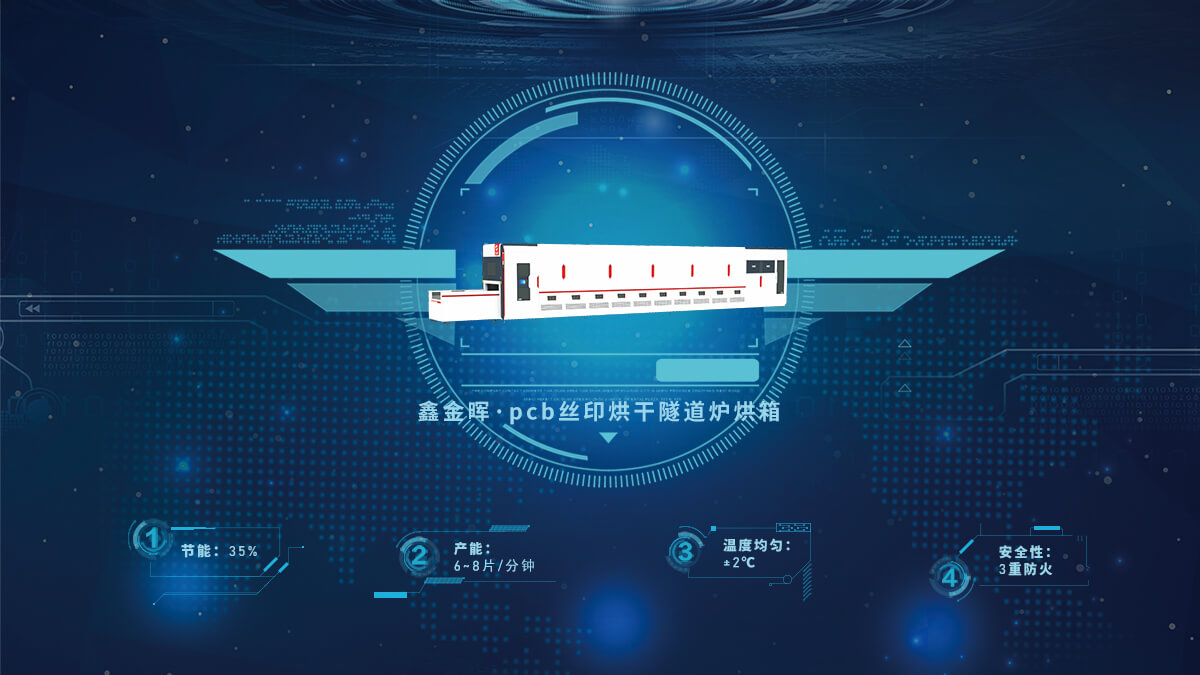

În calitate de lider în conservarea energiei, Xinjinhui inovează continuu și realizează o revoluție a eficienței.În 2013, compania a lansat prima generație de cuptor tunel pentru imprimare serigrafică tip tunel de tip PCB text post coacere, care a îmbunătățit performanța de economisire a energiei cu 20% în comparație cu echipamentele tradiționale.În 2018, compania a lansat în continuare cea de-a doua generație a cuptorului tunel post coacere cu text PCB, care a obținut o îmbunătățire superioară de 35% în ceea ce privește economisirea de energie în comparație cu prima generație.În 2023, odată cu cercetarea și dezvoltarea cu succes a unui număr de brevete de invenție și tehnologii inovatoare, nivelul de economisire a energiei al companiei a crescut cu până la 55% în comparație cu prima generație și a fost favorizat de multe dintre primele 100 de companii din PCB. industrie, inclusiv Jingwang Electronics.Aceste companii au fost invitate de Xin Jinhui să viziteze și să comunice cu panourile de testare din fabrică.În viitor, Xinjinhui va lansa și mai multe echipamente de înaltă tehnologie.Vă rugăm să rămâneți pe fază și, de asemenea, sunteți binevenit să ne sunați pentru consultanță și să faceți o programare pentru a ne vizita pentru o comunicare față în față.

Ora postării: 11-mar-2024